ProNest para Corte Laser

Usuários do software de agrupamento avançado ProNest têm a vantagem de poder programar mais de um processo

de corte. Usar apenas um software para programar para máquinas de plasma, laser, jato de água e oxicorte resulta em:

- Custo reduzido de manutenção do software (cobranças por atualização, taxas de manutenção, etc.).

- Menores exigências de treinamento do funcionário (programador).

- Menores riscos por facilitar que qualquer funcionário programe qualquer máquina de corte usando apenas um software.

- Maior flexibilidade ao permitir saída NC para processos de corte alternativos em caso de falha da máquina.

O ProNest atende empresas que cortam peças com os benefícios acima e com capacidade de programação para praticamente todas as combinações de máquinas a plasma, laser, jato de água, oxicorte independente de marca ou modelo.

Visão geral do suporte a processos para o Laser ProNest

O ProNest oferece suporte integral para os processosde corte a laser a fibra e CO2

Para desenvolver e manter o mais alto nível de desempenho a laser do ProNest, a Hypertherm realiza testes de corte de forma contínua em suas instalações de desenvolvimento e pesquisa, além de trabalhar diretamente com fabricantes de máquinas a laser e seus usuários finais.

Vamos ver os recursos específicos para laser que o ProNest oferece.

Observe que alguns fabricantes têm seus próprios nomes para vários dos recursos listados abaixo. Entre em contato conosco em caso de dúvidas sobre a compatibilidade com alguma máquina.

- Evitação de colisões — incluindo controle de elevação

de cabeça total e parcial. - Custeio avançado dos sistemas de laser a fibra HyIntensity

da Hypertherm. - Corte em linha comum (com arranjo).

- Combinação de fibra a laser e plasma — diversas

configurações de parâmetros. - Restrição ao sentido de granulação.

- Corte com sensibilidade de altura — capacitivo/congelado.

- Corte interior.

- Programa de suporte a peças — integração de código

NC de comandos avançados para alimentação automática

de trabalhos no CNC.

– Potência

– Tipo de gás e pressão

– Altura de perfuração

– Tempo de perfuração

– Altura de corte - Parâmetros do processo.

– Separações automáticas e interativas para espaçamento

de peças, chapas e perfurações.

– Parâmetros do processo baseados no tipo, espessura,

grau e classe do material, como: - Comandos kerf avançados.

- Raio de canto.

- Modo de corte — sentido horário/gravado/pulsado/

vaporizado. - Gás auxiliar para corte — tipo, pressão e fluxo de corte.

- Taxas de alimentação — técnicas interiores e exteriores

de acordo com a máquina/material. - Comprimento focal.

- Microjuntas.

- Perfuração (sem perfuração/pré-perfuração/pulso/

rápida/“bomba dupla”, etc.). - Controle de configuração de potência — passo

(rápido, médio, lento)/potência dinâmica. - Redução/aumento gradual — potência de entrada e saída,

geometria inicial/final/canto de interseção. - Comandos de movimentação rápida — várias configurações

de parâmetros. - Variáveis definidas pelo usuário — personalização

da tabela de tecnologia/substituição nos comandos

em andamento/ diretos.

– Parâmetros de entrada/saída baseados no tipo e na

espessura do material, incluindo vários estilos, ângulos,

extensões e deslocamentos. - Cortes de segurança.

- Corte de esqueleto.

- Suporte para reposicionamento de máquina para máquinas

com combinação de puncionamento.

O Diferencial CAD/CAM da HYPERTHERM

Em todo o mundo, os produtos da Hypertherm são reconhecidos pela qualidade, consistência e confiabilidade. Não é diferente com seus softwares avançados CAD/CAM.

PRONEST é o único software totalmente compatível com a tecnologia SureCut™ da Hypertherm, incluindo True Hole®, Rapid Part™ e True Bevel™, além da fácil instalação e parâmetros de processo otimizados.

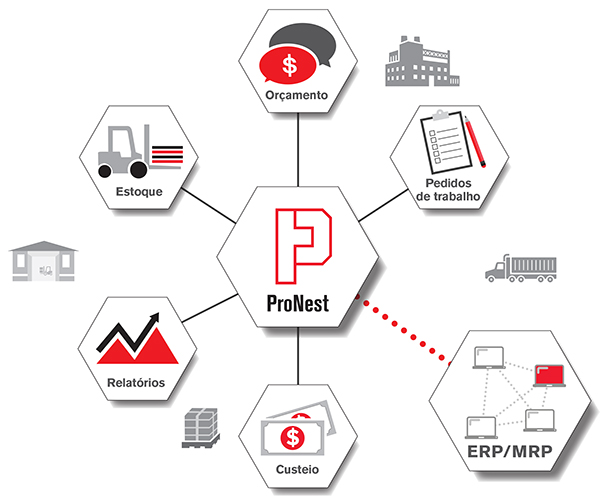

Seu Ecosistema de Corte e Fabricação

O ProNest® não só otimiza o aproveitamento de chapas e gera código G para suas máquinas, mas também é um componente essencial de todo o seu ecossistema de corte e fabricação, que abrange tudo desde o orçamento, design de peças, até relatórios e gerenciamento de estoque. O ProNest até se conecta ao ERP/MRP para troca de dados em tempo real.

Confira as Novidades da Versão 2025 do PRONEST: